Refrigeração de Moldes Quentes e suas Vantagens

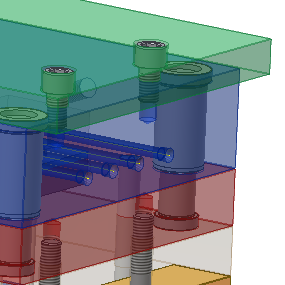

Os sistemas de refrigeração desempenham um papel extremamente importante durante a produção de uma peça e até mesmo na fase do tryout. Em muitas situações, um panorama geral conduz à necessidade de se retrabalhar o molde, desde o projeto até a sua concepção.

Um sistema adequado de refrigeração pode detectar a ocorrência de problemas quanto a qualidade do componente injetado e indicar até mesmo o aumento no tempo do ciclo de injeção. Como consequência destes problemas os custos de produção podem ser impactados, uma situação indesejável no processo produtivo.

Principal função do sistema de refrigeração

O sistema de refrigeração tem como principal função o controle da temperatura do molde. Nesse controle, o desempenho térmico dos moldes influencia diretamente nas propriedades e nos defeitos aparentes no produto e na produtividade dessas ferramentas.

De acordo com STEINKO (2004), 60% dos defeitos aparentes (distorção de formato, variações dimensionais, formação de rebarbas e defeitos superficiais), têm origem na configuração térmica do molde e podem estar relacionados a um sistema de refrigeração inadequado.

Etapas do sistema de refrigeração

As operações que envolvem o processo de moldagem por injeção, também conhecidas como ciclo de moldagem, podem variar significativamente, contudo, compreendem basicamente: fechamento do molde, a injeção, o recalque, a plastificação, o resfriamento, a abertura do molde e a extração do produto, finalizando com o molde aberto.

Em um fluxo de moldagem adequado, o tempo de resfriamento pode representar a maior parcela do ciclo, tornando-se um dos sistemas mais críticos projetados durante o projeto de um molde.

O objetivo dessa fase é diminuir de forma homogênea, rápida e constante, a temperatura da peça moldada até que a peça adquirira a rigidez suficiente para ser extraída do molde. O processo de refrigeração do molde está diretamente atrelado a diversos fatores, tais como:

– Temperatura externa da superfície do molde

– Ambiente que circunda o molde

– Condições do fluido refrigerante

– Material do molde

– Material a ser injetado

– Temperatura do material a ser injetado

Em algumas situações, como em casos de injeção de alguns materiais mais rígidos considerados de engenharia, alta performance ou ultra-polímeros, faz-se necessário o aquecimento do molde para permitir a injeção correta do material. Mesmo assim, a temperatura fica inferior ao do cilindro de plastificação (canhão), havendo assim o processo de resfriamento e troca de calor normal do molde

Vantagens do processo de Refrigeração

Por meio do controle das propriedades do molde obtido no processo de refrigeração, é possível garantir um aumento significativo na produtividade em função da redução do tempo do ciclo de injeção. Além disso, a eliminação de defeitos aparentes e a manutenção das propriedades da matéria-prima também são algumas das vantagens desse processo.

Com a existência de uma variedade de sistemas é de extrema importância conhecer os sistemas de refrigeração, bem como desenvolver soluções que atendam às necessidades do cliente quanto ao tempo de ciclo e à qualidade do produto injetado.

O processo de desenvolvimento de projeto da Nord West

Não apenas na etapa da refrigeração, a Nord West oferece uma solução completa para o desenvolvimento de projetos de injeção de plásticos, podendo ser um projeto ainda sem produto, ou por meio da avaliação de um produto já existente. Neste caso são apontadas diversas sugestões e soluções no processo.

A possibilidade de centralizar todas as tarefas em uma única empresa que administra todas as etapas até chegar na peça final tem feito a diferença. Além disso, uma equipe técnica com experiência de mais de 30 anos acompanhando projetos em todo o mundo, possibilita à Nord West uma posição de destaque e de autoridade no mercado.

Clique aqui para saber mais sobre a Nord West e nossos processos.